告别“摸黑找线”,武钢的“钢铁神经”如何实现一图智管?

在钢铁巨擘的生产线上,每一束光缆的稳定传输都关系着高炉的精准控制、轧机的连续运转;每一处井盖下的线路都承载着关键数据的无声奔涌。然而,过去这些“隐形的数字血管”——武钢集团L3、L4层级的光缆与井盖等网络通信资源,却长期面临“底数不清、定位不准、调度低效”的痛点:纸质台账更新滞后、故障排查依赖经验“盲找”、跨部门协作效率受限……

如今,一场围绕“生产场景痛点”的数字化变革正在武钢上演!武钢集团网络通讯资源管理系统建设项目以“用场景定义需求,以价值验证成效”为核心,通过“摸排建档—系统搭建—智能应用”全流程落地,让网络通讯资源真正成为“看得见、管得住、用得好”的生产助力器。

1痛点直击:当“隐形资产”遇上管理难题

武钢作为钢铁生产的核心基地,L3(过程控制层)、L4(基础自动化层)网络承担着设备互联、数据采集的关键职能,其配套的光缆与井盖不仅是物理通道,更是保障生产连续性的“神经脉络”。但长期以来,这些资源的运维管理却面临三大挑战:

1.底数模糊

部分老旧光缆铺设年代久远,走向记录缺失;井盖分布广、类型杂,纸质台账与实际布局存在偏差,“家底”难以说清。

2.定位困难

故障发生时,运维人员需反复对照旧图纸现场排查,甚至“挖开再确认”,耗时耗力且影响生产。

3.调度低效

跨部门资源申请依赖人工沟通,拓扑关系不直观,优化路径缺乏数据支撑,响应速度跟不上生产节奏。

2破局场景:系统如何“精准适配”生产需求?

武钢网络通讯资源管理系统的建设,正是针对上述痛点“量体裁衣”,以“全面摸排+智能平台+移动赋能”为核心,重点打造“资源可视、故障定位、移动导航”三大能力,让管理工具真正服务于生产需求。

能力1:全域摸排,给每根光缆、每个井盖“上户口”

项目团队对现用光缆(含路由走向、接头位置、纤芯容量等关键参数)及井盖(含位置坐标、类型、关联线路等)进行全面排查,通过RTK专业仪器采集精确数据,结合现场照片、地图标注,将原本分散在图纸、记忆中的信息转化为可追溯的数字档案——每一根光缆有了唯一的“身份编码”,每一个井盖标注了精准的“地理坐标”。

价值体现:为新产线接入、设备扩容提供“精准底数”,避免因资源信息模糊导致的投产延迟,让“心中没底”变“心中有数”。

能力2:数字中枢:搭建“可视可管可控”的管理平台

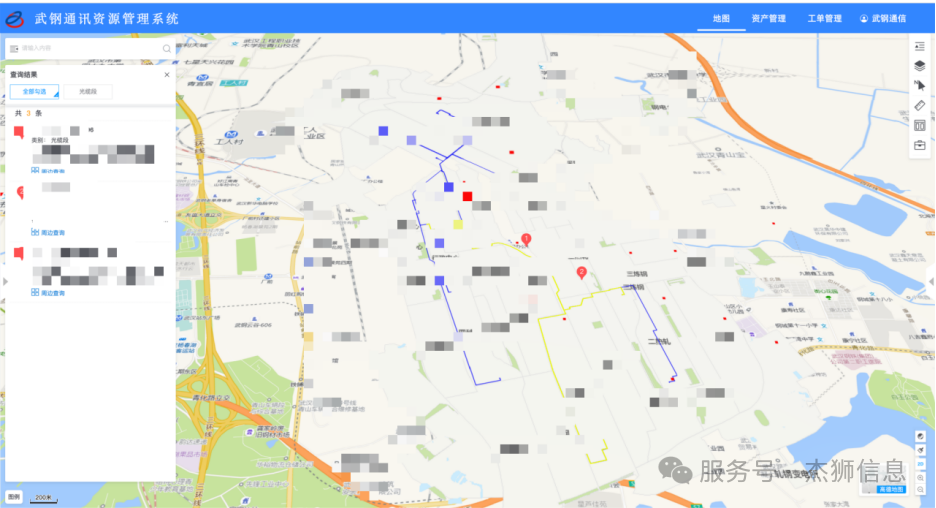

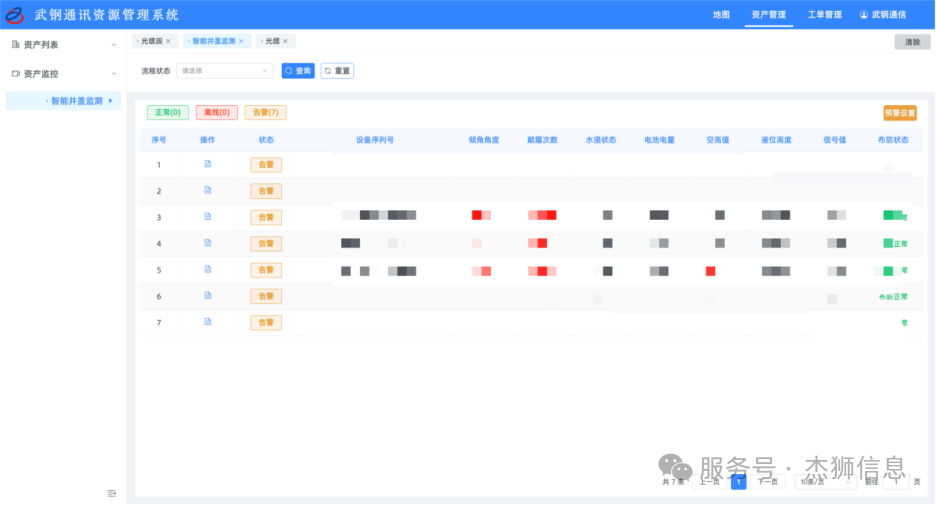

基于摸排数据,搭建网络通迅资源管理系统,核心功能直击生产痛点:

1.集中管理:所有光缆、井盖资源统一入库,支持分类检索、属性查看,打破部门间数据壁垒,各部门共享“同一套数据”;

2.拓扑可视化:通过动态图层展示光缆网络拓扑结构,线路走向、节点连接一目了然,复杂网络关系“一键穿透”,故障关联线路“自动关联”;

3.故障快速定位:结合实时告警与拓扑图,系统自动匹配故障点关联的光缆、井盖,推送精准定位信息(精确到米级),将排查时间从2小时缩短至10分钟;

价值体现:故障快速定位减少停机时间,全年因停机造成的生产损失减少30%。

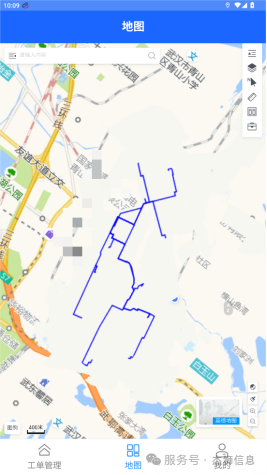

功能3:移动赋能:APP随身带,导航直达现场

开发配套的移动端应用,将数字化能力延伸到现场一线,并创新性加入“移动导航”功能,彻底解决“找到资源位置”的最后一公里问题。

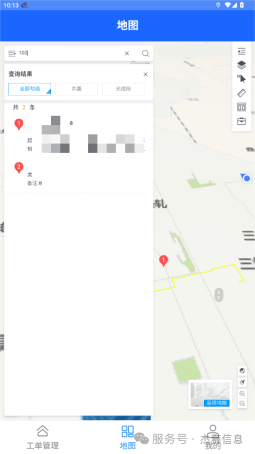

1. 地图呈现:集成厂区高清地图,光缆路由、井盖位置实时显示,支持缩放、搜索,快速锁定目标。

2. 资源定位:扫描井盖二维码或输入编码,即可查看关联线路、维护记录等详细信息(如“纤芯剩余量”、“上次检修时间”),避免“重复劳动”。

3.勘查采集:支持现场拍照、参数录入、轨迹记录,新资源或变更信息(如井盖移位、光缆扩容)可直接上传系统,确保数据“鲜活度”。

4.移动导航:点击系统中的光缆断点、井盖位置或资源点,APP自动调用厂区地图导航功能(兼容主流导航引擎),实时规划最优路径并语音指引,运维人员无需再“问路找人”,5分钟内即可抵达现场。

价值体现:一线人员现场操作更便捷,数据实时更新支撑快速决策,导航功能让“找资源”像“叫网约车”一样简单,故障处理效率提升80%以上。

3价值升级:从“管理工具”到“生产赋能者”,数字效益看得见

该系统的建成与运行,不仅解决了武钢网络通讯资源的“管理顽疾”,更在生产场景中释放出多维度的深层价值,真正成为“降本、提效、保产”的助推器:

1.生产保障更可靠:停机时间缩短,关键产线“不断线”

故障响应时间从“小时级”压缩至“分钟级”——轧机、高炉等核心设备的控制光缆故障,运维人员10分钟内即可定位断点,配合移动导航5分钟内抵达现场并修复,关键线路中断风险大幅降低。系统运行以来,因网络故障导致的停机次数同比下降70%,为高炉稳产、轧线连续作业筑牢数字底座。

2.决策支持更智能:数据驱动规划,未来扩展“有依据”

积累的拓扑数据、故障记录、负载分析等形成“数字资产”,为后续网络扩容、智能化改造提供科学依据。例如,系统数据显示某区域光缆负载长期超过80%,运维部提前规划新增备用线路,避免未来生产扩容时“临时抱佛脚”。

3.管理标准更统一:从“经验驱动”到“数据驱动”

推动网络通讯资源管理从“经验驱动”向“数据驱动”转型,形成可复制、可推广的数字化运维模板。新员工通过系统快速掌握资源分布与操作规范,老员工的经验通过数据沉淀为“标准化流程”,团队整体运维能力显著提升。

结语:数字赋能,让钢铁“神经脉络”更强健

从“纸上台账”到“云端智管”,从“人工摸索”到“系统智控”,武钢网络通讯资源管理系统的建设,是钢铁行业以数字技术重塑传统生产模式的生动实践。它不仅让隐形的通迅资源实现了“看得见、管得住、用得好”——移动导航功能将资源定位效率提升80%,故障定位时间从小时级压缩至分钟级,数据支撑使资源利用率优化15%-20%。在故障抢修、资源调度、生产扩容等关键场景中创造了实实在在的价值——精准普查让“家底”清晰,智能中枢让“管理”提效,移动导航让“现场”无忧。

未来,随着系统深度应用与持续迭代,更多"看不见的智慧"将守护看得见的生产奇迹。武钢的"数字神经脉络"必将更强劲、更智能,为钢铁行业数字化转型提供可复制、可推广的示范样本。